Thermogeneratoren oder thermoelektrische Generatoren ermöglichen die direkte Umwandlung von Wärme in elektrische Energie. Sie bedienen sich des Seebeck-Effekts, einem thermoelektrischen Effekt, bei dem zwischen zwei Metallen unter Temperaturdifferenz Spannung erzeugt wird. Diese Generatoren bieten einen Wirkungsgrad von ungefähr vier bis acht Prozent. Sie werden deshalb in erster Linie dort eingesetzt, wo Strom aus Restwärme gewonnen werden soll. Beispielsweise aus Abwärmeströmen von Müllverbrennungsanlagen sowie diverser Prozesse aus Industrie und EDV.

In der Regel liegt der erforderliche Wärmestrom durch den Generator bei ungefähr 10W/cm². Der Maximale Ertrag wird gewährleistet, wenn der Lastwiderstand dem des inneren Widerstands des Moduls entspricht. Des Weiteren ist die generierte Spannung von der Temperatur und der Anzahl der Schenkelpaare abhängig. Der Wirkungsgrad lässt sich durch die Verwendung von Materialien mit hervorragenden thermoelektrischen Eigenschaften realisieren. Gute Beispiele hierfür sind Legierungen aus Bismut-Tellurid (bis zu 300 Grad Celsius) oder Bismut-Blei (bis zu 360 Grad Celsius). Für höhere Anforderungen eignet sich eine homogene Mischung aus Blei-Tellurid. Diese ist bis zu einer Temperatur von 500 Grad Celsius stabil.

Generatoren aus Halb-Heusler-Legierungen können sogar einer Temperatur von 600 Grad Celsius Stand halten, jedoch befinden sich diese derzeit noch in Entwicklung. In begrenztem Maßstab ist die Anwendung bereits möglich. Zu beachten ist außerdem die optimale Einbindung in die thermische Umgebung. Unnötige Temperaturverluste beeinträchtigen die Stromerzeugung und sollten weitgehend vermieden werden.

Des Weiteren werden Thermogeneratoren im Micro Energy Harvesting (MEH) eingesetzt und lösen in einigen Bereichen Batterien ab. Mit einer erzeugten Spannung von einigen hundert Millivolt können sie zum Beispiel die autarke Stromversorgung von Sensoren im Internet of Things (IoT) übernehmen. An Orten, an denen keine Netzanbindung gegeben und ein Batteriewechsel mit hohem Aufwand verbunden ist kommen Thermogeneratoren ebenfalls verstärkt zum Einsatz.

Montagematerial / TIM

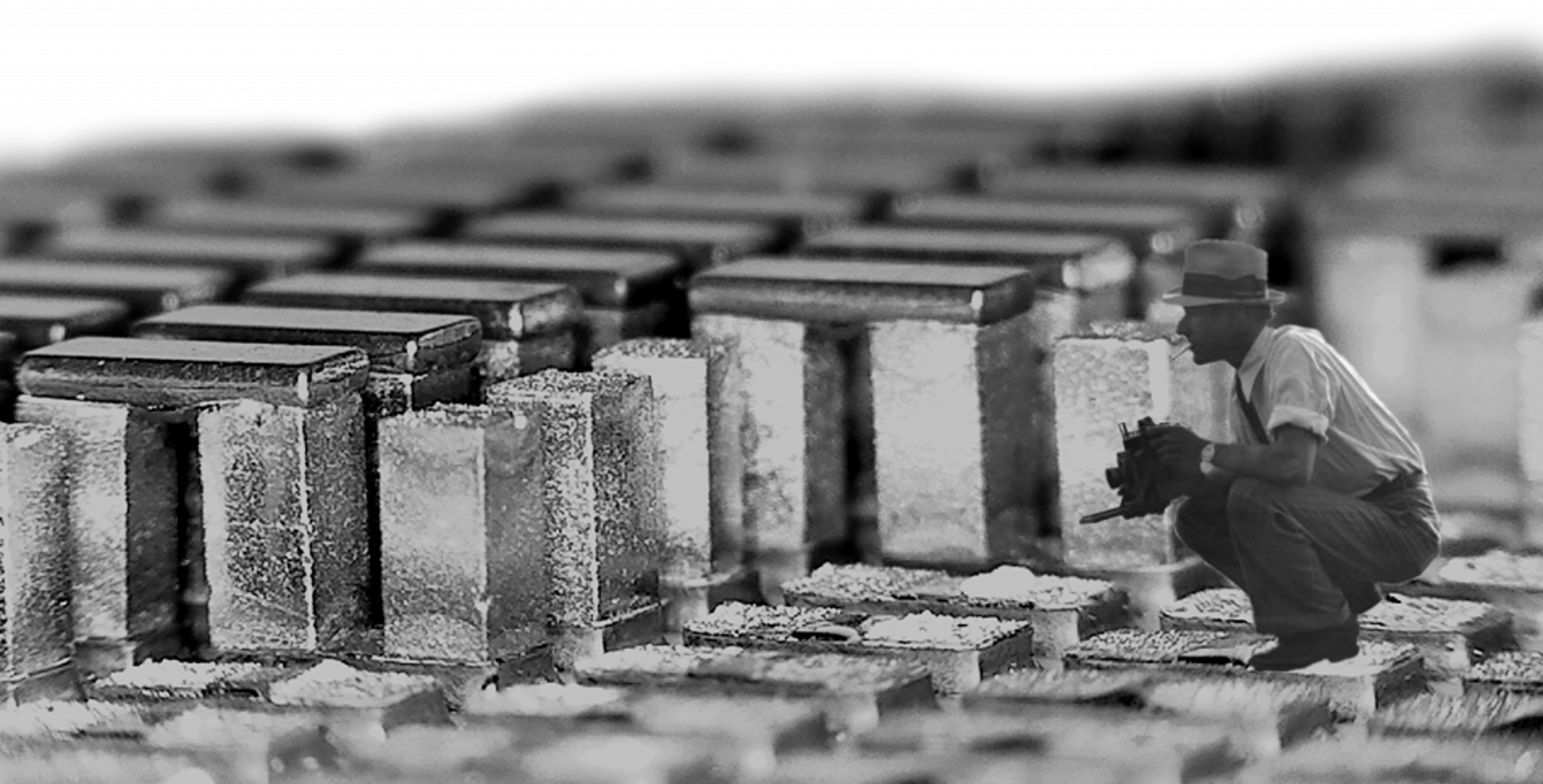

Die Montage des thermoelektrischen Generators sollte, wie bei jedem Peltier-Element mit äußerster Vorsicht durchgeführt werden. Die filigranen Halbleiter-Elemente können bereits bei kleinster Verformung oder zu hohem Anpressdruck brechen. Der Generator wird zwischen kalter und warmer Seite eingeklemmt und dort mit Hilfe einer Verschraubung fixiert. Zwischen den Verbindungsflächen ist der Einsatz von Wärmeleitmedien ratsam. Hier gilt, je dünner der Auftrag ist, umso besser findet die Wärmeübertragung statt. Da in einigen Anwendungsfällen hochfrequente, elektromagnetische Strahlung verhindert werden soll, empfiehlt sich hierbei die Verwendung von Keramik-Isolierscheiben. Diese besitzen hohes elektrisches Isolationsvermögen und verhindern bei HF-Transistoren Interferenzen oder bei NF-Leistungshalbleitern ein durch Übersprechen verursachtes Oszillieren.

Simulation

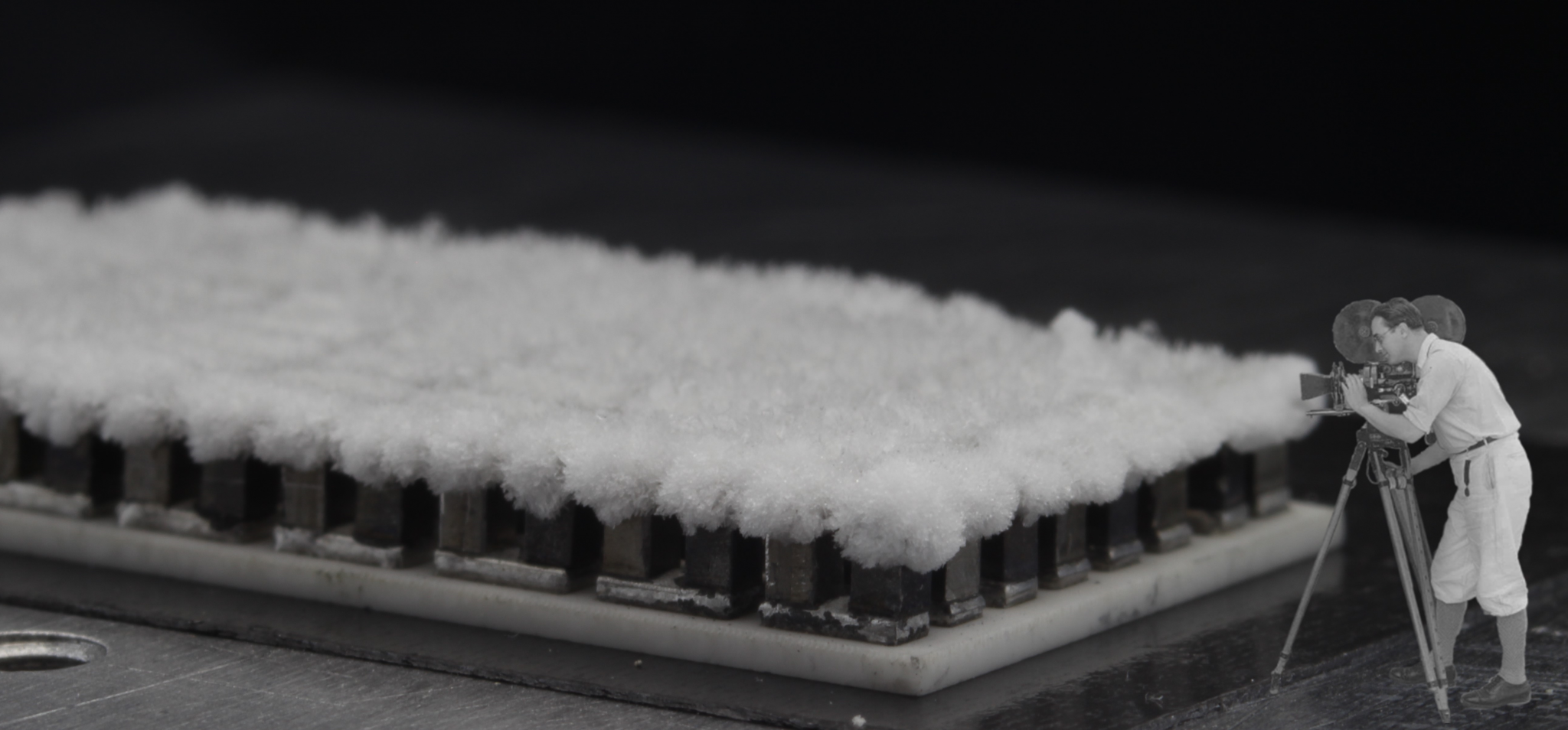

Mit Hilfe eines CFD-Tools (Computational Fluid Dynamics) ist es uns möglich, bereits vor Prototypenbau alle Parameter des Systems zu testen und möglicherweise auftretende Komplikationen im Vorfeld zu vermeiden. Durch numerische Strömungsmechanik lassen sich thermische Systeme in einer simulierten Testumgebung auf Schwachstellen prüfen. Thermogeneratoren können so optimal in das Projekt integriert und bis ins kleinste Detail an die Anforderungen angepasst werden. Daraus resultiert eine wesentliche Verkürzung der Entwicklungszeit, welche konventioneller Prototypenbau erfordern würde. Zudem verringern sich die Entwicklungskosten auf ein Minimum, da für die Konstruktion virtueller Modelle kein Material benötigt wird.

Heatpipe Kühlkörper

Der konstante Betrieb eines Thermogenerators erfordert die ständige Aufrechterhaltung eines Temperaturgefälles. Umso wichtiger ist die richtige Montage eines ausreichend dimensionierten Kühlkörpers und der passenden Heatpipe. Der Kühlkörper selbst besteht in der Regel aus Kupfer, Aluminium oder in seltenen Fällen auch aus Silber. Aluminium-Kühlkörper haben den Vorteil des geringen Gewichts, bieten aber nicht die optimale Wärmeleitung. Kupfer hingegen ist schwerer und leitet Wärme um ein vielfaches effektiver. Das hohe Gewicht kann jedoch in einigen Anwendungen problematisch werden, weshalb Kupfer-Kühlkörper meistens kleiner ausfallen und für optimale Leistung mit einem Lüfter bestückt sind. Elemente aus Silber bieten eine sehr gute Wärmeleitfähigkeit, sind aber in der Anschaffung deutlich teurer.